木工机械的流水线应用

(一)木门的制作 实木复合门分两种,免漆门也是实木复合门里的一种。我们常见的实木复合门为五层结构。芯材为实木,实材的两边各帖一层复合板(密度板),之后在复合板的表层再帖实木皮或者PVC膜,或者耐磨板。帖实木皮的门,表层还需要做油漆,一般为四底两面。帖PVC膜或者耐磨板的,表层无需再做油漆了,这种门也就是俗称的免漆门。所以,免漆门和清油(混油)门的区别就是:首先是表层帖的面不一样,其次是前者不用再喷油漆,后者需要喷油漆。1.门用料:表面贴木片,边框是实木条,芯层为MDF和PB

2.做好的木门表面要贴木皮。用TM2480D真空异型覆膜机。这种设备是专门用来贴曲面的,还有另一种设备是专门用来贴平面的。

工艺流程:框架料准备→框架组装机钉框架→冷压机压基础门→精密锯裁边(基础门)→基础门开槽(基础门定厚砂光)→钉造型板→冷压造型门→木线机饰木线裁断→饰木线切45度角(定长)→木工砂光机造型门定厚砂光→压饰板→精密锯裁边→锣造型槽→木工钉坑线→半自动封边机封边→修边→编码配套-→油漆清理-→第一次底漆→底漆砂光机打磨→第二次底漆→第二次打磨→描色→索色→面漆→包装→入库

(二)实木地板生产工艺流程(8道):实木板→干燥→开料→四面刨开槽→砂光→上底漆→红外干燥→紫外干燥→上漆→干燥预固化→砂光→上漆→干燥→上漆→干燥→砂光→上背漆→干燥→正面上漆→干燥→砂光→砂光吸粉尘→上面漆→干燥→检验→打包封装

(三)实木复合木地板生产工艺流程:胶合板→贴面→冷压→热压→堆放→开料→四面刨开槽→砂光→上底漆→红外干燥→紫外干燥→上漆→干燥预固化→砂光→上漆→干燥→上漆→干燥→砂光→上背漆→干燥→正面上漆→干燥→砂光→砂光吸粉尘→上面漆→干燥→检验→打包封装

(四)强化木地板生产工艺流程:基材→干燥→组坯→压贴→养生→开料→再养生→开槽→修边→封装

1、经过组坯然后就进行压贴,压贴温度为180度~200度,压机的压力约为3.5MPa,压贴时间为30~40s; 2、养生:将压完的板进行陈放,时间为24h左右; 3、开料:根据不同的尺寸要求进行开料; 4、再养生:把开料好的板材堆叠完整,陈放7天,充分缓解内应力; 5、开槽:用四面刨对横向和纵向进行开槽; 6、修边:对槽的边角部位贴上木纹胶纸或者进行涂漆; 7、封装:对木地板的规格质量检验完毕后包装; 强化木地板结构图 浮雕面:此层为透明层,根据客户的要求可加上不同的花纹,也可去掉这一层; 耐磨层:是用耐磨纸(耐磨粉Al2O3)经过浸胶而成的, 装饰层:带有各种不同仿木纹的浸渍纸; 基材:人造板,有胶合板、大芯板、PB、MDF、HDF; 平衡层:印有大自然Logo的塑性层纸。 主要分为三部分:第一部分是干燥窑和粗加工;第二部分是原材料开孔、砂光及成型;第三部分是油漆工段。工厂所引进的先进生产设备和生产工艺为产品的高质量垫下了良好的基础。有真空干燥窑,也有两间普通型的干燥窑;有先进的雕刻机、一条先进的油漆生产线等。该公司的原料有诸多树种:黑胡桃、沙比利、柚木、东北云松等。 首先,将堆垛的方材锯切成板材,然后在轨道小车上堆垛,然后推进真空干燥窑,它的干燥容量一次可达67m3。设置好一定适宜的干燥基准,启动真空干燥窑。待木材干燥好后,推出干燥室,进行加工。

木材干燥的步骤是:预热、升温、恒温与后期处理。 干燥过程中要根据树种的不同采用不同的升温速度。密度小的木材,如针叶材,可以采用较快的升温速度,而如阔叶材,密度大,材质坚硬,在干燥中应力大,容易开裂,因此升温速度不宜快,要缓慢升温。常规干燥窑的工作时间比较长,特别是对一些材质坚硬,难干燥的木材。 真空干燥窑能显著的减少干燥时间,常规干燥窑需要干燥20天的话,真空干燥窑则只要一个星期左右。它的原理是:在真空条件下,气压低,水的沸点降低,只需要少量能量就可以将木材中的水分蒸发出去,并且这种干燥技术干燥木材的质量很好。但它也有缺点,成本高,容量小。 里面有很多现代化的加工设备,如封边机、砂光机、双面压刨机、四面压刨机、企口机、框锯机、指接机、真空覆膜机、冷压机、热压机、数控加工机等。将干燥好的木材,在跑台锯机上进行锯截,齐边以达到规定的尺寸厚度。然后对毛料进行定位打榫眼、开榫槽,便于零件的接合。 对上步工序加工好的门或木地板的表面要进行砂光以达到光滑平整的效果。先进行粗砂,再进行细砂。然后放在喷漆机上涂上底漆,烘干油漆,如此重复进行4次;对表面进行砂光,放在喷漆机上喷上表层漆,然后烘干,如此重复2次;最后对零件表面涂上面漆。零件的加工就到此完成了。 对有些需要雕花装饰的零件,设计好数控程序,将中密度纤维板放在雕刻机上,裁出规定的尺寸,然后进行雕刻,得到美观图案的面板。将上述加工好的最终零件进行接合、装配、装饰、抛光,最后得到产成品。

木门的工艺流程:原材料(方材)→ 锯切→干燥→毛料加工→开榫→砂光→上漆→砂光→涂胶→配料加工→零件装配→总装配→质量检验→包装 在毛料加工开榫后,对零部件砂光上漆,烘干;再上表层漆,然后烘干;最后上面漆,烘干后进行抛光。 对于未用的原材料,在仓库里分门别类的堆好,便于以后生产快速、有效地利用。 该公司的雕刻机,运用数控机床可以刻画出很多精美漂亮的图案,在零件装配好之后,履贴于木门表面起装饰作用。 这是该公司的平面分布图: 这次实习让我了解到了木门的生产工序工艺以及加工设备等,并且感受到了现代化管理下的公司井井有条的生产状况。还有工厂的环境,管理都给了我们一个很好的体验。我相信不久后的我 们,也能为自己创造这样一种工作环境。 恒温恒湿箱,有万能力学试验机,有穿孔器,低温恒湿箱,高温设备,温度控制台和其他用于检测地板质量的仪器和设备。分别可以检测地板的漆膜硬度,抗弯曲强度,表面剥离度,横弯,顺弯,侧弯,甲醛释放量等等。之后,我们开始顺序参观其生产的工序,首先进入的是压力线,在这里有十层逐层闭合的热压机,总压力为6000KN,总功率为15KW,还有不需加热的冷压设备(0.6-0.8MPA),在这里进行的工序是生产实木复合地板的中间层的材料,在热压机种用的是UF胶,而在冷压机种用的是双组分胶,根据生产经验,表面用厚皮的时候可以冷压而薄皮则避开之,因为薄皮容易透胶,需特别注意用胶的量。温湿度控制设备,作用是用于释放残余应力及其平衡含水率,让生产出来的产品质量有保证,不至于以后的变形等缺陷的产生。接下来的一个车间是加工车间,依次的加工顺序是:定厚砂光-长度方向砂光—四面刨切,最后是双端铣,作用分别是定厚度,表面刨切平整,在板的长度方向和厚度方向分别开榫槽。把板材加工成一定规格和尺寸的地板形状,并开好榫口和榫槽。下一道工序是油漆线,在油漆线车间中其生产工艺过程如下:1.投料,2.定厚的重度砂光,3.刷底漆,填管孔,在这个工序就意味着开始者色,4.UV干燥机,5.打二次底漆,6.紫外线固化,7.砂光,8.涂饰大自然地板厂使用的木皮有香脂木豆、红檀香等珍贵树种,施胶后用130°C的高温进行热压,时间根据胶黏剂、压力等因素在20到30分钟之间。 车间里还有液压拼板机,压力为0.6--0.8MPa,根据胶液和温度的不同,加压时间为0.5到1小时。用于胶接的胶黏剂为双组份胶,这种胶固化时间快,热压时间短,胶接效果好,能比较大程度的提高生产率。 接着我们参观了涂漆车间。涂漆工序比较复杂,分为底涂、面涂,工作流程如下:面板砂光→淋漆→干燥(用的是网带式干燥机)→滚涂→UV干燥→滚涂→UV干燥→油砂→滚涂→UV干燥→滚涂→UV干燥→滚涂→干燥→油砂→滚涂→UV干燥→油砂→抛光→成品。 从工艺流程里可以看出,木地板的生产要经历好几次涂漆,实际上,木地板的生产最复杂的部分也就是涂漆,也就是技术含量比较高的部分。 经过上面几道工序,实木地板也就基本完成了。接下来就是包装、检验了。 接着我们参观了强化地板生产厂。强化地板的基材是高密度纤维板,表面与底面用浸渍纸覆盖热压而成。生产工艺过程为:开料→开槽、开榫→热压→裁剪→成品 在高密度纤维板开料后要将其堆垛放置一段时间,目的是消除它的应力,减少它的变形。 相对来实木复合地板来说,强化地板的生产简单很多。主要就是将表面纸,装饰纸,脱模纸,底层纸浸渍三聚氰胺树脂后组坯热压成品,接着与高密度纤维板基材热压胶合。热压温度在200ºC左右,热压时间根据纸的性能在20S到40S之间,表压压力为20MPa。 热压后进行冷却,裁板,然后进行开榫。 开榫机开榫后要在榫槽和榫上面涂蜡,目的是防水,阻止它的变形。开榫机的精度要求较高,目前国内的加工设备精度还达不到要求,因此工厂的设备大多是进口,地板的生产基本完成。 1)实木复合地板的制造过程 其中,原料分类是为了把纹理一致的材料分选出来,这样有利于表面质量的稳定;在组坯过程中所用的胶黏剂是分胶;冷压所用的压力是0.6~0.8Mpa,所要用的时间是30~60min,在冷压机的压头出放置一块厚板,目的是为了使板受力均匀;板坯陈化的目的是为了是含水率达到一致和释放应力,而所采用的湿度在50%~70%;重砂的目的是为了确定板的厚度;打腻子的目的是填管孔;所用的底漆和面漆都是UV漆,用的干燥机利用紫外线进行快速干燥;测量板材表面的广度用的是光度计。 2)强化地板所用到的材料是高密度纤维板、浸渍纸,其中浸渍纸有三层,分别为:表层纸、装饰纸和平衡纸。而强化地板的制造工序又分为四道工序:压贴工序,开料工序,开槽工序和导角涂油、边部涂蜡、静音。 强化地板的制造工艺 养生步骤很重要,是决定地板成败的关键,它的主要作用是为了是应力平衡,水分平衡;在热压过程中采用的是钢板模压成木材纹理,所采用的热压参数为:温度200℃左右,时间为20~40s,压力为3.5Mpa。在热压过程中最容易出现的问题是弯曲变形和干花(泛白)等现象;胶合浸渍纸所用的胶黏剂为三聚氰胺胶或者是改性胶;开料所采用的是先横后纵的形式,所用的机械为多片原锯机(共11片);利用自动进料机,提高了机械化程度,减少劳动力的损耗;开榫机是纵向和横向一体化的高精度机械,由德国进口,拥有精度高、稳定和持续的优点;在导角出涂油是为了是板的装饰性更好,榫头和榫槽涂蜡是为了防潮,防止水分的进入使板材变形。

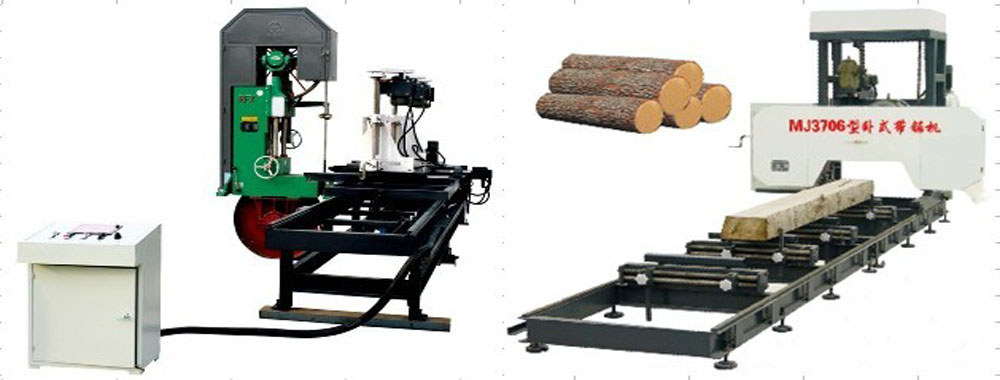

1)我们参观的是实木复合地板厂的加工车间,可以看到许多薄木堆放着。实木复合地板主要是两个部分组成:表层与拼板。表层厚度约5毫米,用于贴面,是用实木旋切或者刨切出来的;而拼板则是由芯板与胶合板组成,基材是8层并配合组分胶。其生产工艺主要是通过施胶,然后用冷压机进行冷压,压力约是0.6到0.8兆帕,时间大概是30分钟,要视乎天气是冷是热而适当延长或缩短冷压时间(1毫米以下的薄木需要热压,较厚木材则一般不需要热压)。平衡房会控制湿度与温度平衡,其作用是用于减少木材当中的应力,不会导致后期加工的各种缺陷。 2)离开平衡房我们进入打柳车间,即将已贴面的板材进行加工。打柳车间包括定位砂光(厚度定位),双端铣,四面刨,在这里我们可以看到许多较大型的机械与流水线,铲车更是来回不停的在穿梭,无论是什么机器,调刀磨刀都是最重要的,必须选取设备合适的水平,在一片嘈杂的加工声中我们就离开了车间进入下一个车间——油漆间。油漆间是由两条长长的流水生产线组成,其重要生产工艺包括:重砂(定厚作用,必须处理好灰尘),填管孔(滚涂机,这步工艺已开始着色),UV干燥固化(紫外线),着色(滚涂机)。每道工序都要固化,上色,砂光,过程必须保持干净,不能产生灰尘,最后成板出来后必须经过检验,检验工人会看色差,检测,然后就可以包装了。质量是品质的保证。大自然对质量也有严格的把关。一般一道包装的流水线上都有二到三个品检人员进行严格的产品检验,每个细节都会有工人严格的操作标准。这就是为什么大自然地板的产品会有质量的保障,在产品上很少出现质量纰漏的原因。 3)参观完实木复合地板后我们就转移去强化地板厂了,强化地板也叫仿实木地板。其有几道工序:压贴工序,是将三层纸与一层板复合压在一起,然后有开料工序,开榫开槽等工序,最后就是后工序,磨压或者倒角涂油,榫头层涂蜡。我们来到地板厂的仓库,看到许多板材堆放着,是“小板养生”的工艺,是在开料之后还没开榫的时候,使应力正常释放,水分平衡。我们还看到了具有划痕木纹钢板,是可以使木材表面被压出花纹的工具。 4)强化地板的加工,其核心很主要的工艺是短周期的热压,在200多度的高温下,依各种性能热压20秒到40秒不等,表压在20兆帕左右,强化地板需要的热压力会较高。不过同时其出现的缺陷也是很多的:弯曲,变形,干花,湿花,鼓泡等,工艺上要求必须要解决这些缺陷,应予以重视。板材加工后要进行开料,先一分三再一分九,然后就可以看到许多小板材了,经过小板养生后的小板就可以进行开槽与开榫了,采用金华中宏核心机器,精确到零点几个毫米,而更重要的是质量平衡具有很高的稳定可持续性。再进行的便是涂油与涂蜡工艺了,最后成板就可以进行检测包装了。 主要设备:缝接机、开板设备、多功能异型热压机、热压机、冷压机、修边设备、封边机,砂光设备,油漆设备。 流程及工艺: 板皮准备:采用缝接机按要求人工缝接薄板(黑胡桃); 锯材开料:小材大用,按一定的规格锯切,为后面的空心板及拼板做准备; 拼板或接长:采用白乳胶施胶——冷压(60mim); 拼板贴皮:砂光——施胶——热压或冷压; 纤维板贴皮:表面清净——板面施胶及木皮施胶——热压成型; 装配空心门板:采用接长的规格木条组框——按一定的规格在框内布置小木段或拼板块——填充棉花(目的隔音)——贴皮纤维板施胶盖面——热压——出板——冷却——堆放——修边——封边——板面碉刻——砂光修整; 门框:采用多层胶合板:锯切——按设计开槽开榫——封边机封边(采用木皮); 涂漆:腻平——砂光——底漆——干燥——底漆——干燥——砂光——底漆——干燥——砂光——面漆——干燥——砂光——面漆; 特殊弯曲面贴面:采用多功能异型热压机贴面。刨切机是用来将实木加工成木门的框架的基本元件,再通过开榫机开指榫,施胶,拼接成一定规格的木方,后再组装成木门的框架。组装好框架后就可以进行单板贴面了。具体流程如下:先人工将单板施胶,然后用将它贴在木框表面,压实,接着用钉子将它牢靠的固定在门框上,送入冷压机进行冷压。该工厂使用的冷压机是Y5985-8型全自动通用木工冷压机,冷压时间根据胶黏剂与温度、压力的不同在2-3小时之间。 热压好后晾一段时间,等到热量散发完后接着进行砂光。砂光的目的是使表面变得平整,为接着的工序——上漆打好基础。

砂光后接着是上漆,上漆过程如下: 砂光→底漆→干燥→面漆→干燥→砂光→齐边→上蜡→抛光 经过抛光这道工序后木门表面就光亮如镜了,也就是成品了。再经过包装后就可以出售了。 我看到的工作流程是:第一,在人造板(高密度纤维板)表面贴上黑胡桃,用热压方式贴面。热压机是三层的,一般的工作温度是91.2oC,压力是17.8MPa,热压时间是3分30秒。 接着就是门芯的制作,一般都是小方材经精密推台锯制得相同规格的小木条。将这些小木条按一定的方式组装成规定长度和宽度的木门框。如图: 将制好的木框结构上空隙间填满吸音或保温材料,和已经做好贴面的人造板并涂上胶进行冷压,得到的就是半成品木门。热压好后晾一段时间,等到热量散发完后接着进行砂光。砂光的目的是使表面变得平整,为接着的工序——上漆打好基础。 砂光后接着是上底漆,上完底漆后进行打磨或抛光,再上几层的面漆,再经油磨,经过这道工序后木门表面就光亮如镜了。这样出来的就已经是成品了。一扇扇精美的木门就呈现是我们的眼前,因为他们很多工序都是手工的,所以生产的速度不是很好快。

(一)木门的制作 工艺流程: 框架料准备→钉框架→压基础门→精密锯裁边(基础门)→基础门开槽(基础门定厚砂光)→钉造型板→冷压造型门→饰木线裁断→饰木线切45度角(定长)→造型门定厚砂光→压饰板→精密锯裁边→锣造型槽→木工钉坑线→封边→修边→编码配套-→油漆清理-→第一次底漆→打磨→第二次底漆→第二次打磨→描色→索色→面漆→包装→入库 实木复合门分两种,免漆门也是实木复合门里的一种。我们常见的实木复合门为五层结构。芯材为实木,实材的两边各帖一层复合板(密度板),之后在复合板的表层再帖实木皮或者PVC膜,或者耐磨板。帖实木皮的门,表层还需要做油漆,一般为四底两面。帖PVC膜或者耐磨板的,表层无需再做油漆了,这种门也就是俗称的免漆门。所以,免漆门和清油(混油)门的区别就是:首先是表层帖的面不一样,其次是前者不用再喷油漆,后者需要喷油漆。 ①木门用料:表面贴木片,边框是实木条,芯层为MDF和PB; ②做好的木门表面要贴木皮。用TM2480D真空异型覆膜机。这种设备是专门用来贴曲面的,还有另一种设备是专门用来贴平面的。 (二)家具制造 家具生产的工艺流程: 开料→拼材→贴木片→冷压→裁边→开孔→砂光→上漆→组装 1、开料:将板板材利用开料机电子锯、在开料区域锯成符合尺寸要求的板材; 2、拼 板机:将不符合规格要求的板材按一定要求进行拼接,从而得到符合规格的板材; 3、贴 木皮:在人造板(MDF、PB)的表面贴上比较名贵并且纹理美观的木皮; 4、冷压机:将贴好木皮的板材放于冷压机中冷压,使板材与木皮更好地接合,具有一定的初强度; 5、 精密裁板锯:将板材裁锯成要加工的尺寸的板; 6、木工钻床:利用各种转孔或打 孔机开孔; 7、砂光机:将制好的板材表面进行砂光,去除木毛; 8、喷漆线:在板材进行砂光后,去除表面木毛,送入油漆车间,进行油漆工序; 9、木工拼板机:板材经过油漆后,成为家具的部件,可以组装打包; (三)实木木皮 黑胡桃、樱桃、榉木、枫木、桦木、水曲柳、橡木等名贵木材,经刨片后有着美观的纹理,贴于人造表面,制成可以以假乱真的实木家具。 工艺流程: 框架料准备→框架组装机钉框架→冷压机压基础门→精密锯裁边(基础门)→基础门开槽(基础门定厚砂光)→钉造型板→冷压造型门→木线机饰木线裁断→饰木线切45度角(定长)→木工砂光机造型门定厚砂光→压饰板→精密锯裁边→锣造型槽→木工钉坑线→半自动封边机封边→修边→编码配套-→油漆清理-→第一次底漆→底漆砂光机打磨→第二次底漆→第二次打磨→描色→索色→面漆→包装→入库

(二)实木地板生产工艺流程(8道):木工机械 实木板→干燥→开料→四面刨 开槽→定厚砂光机 砂光→上底漆→红外干燥→紫外干燥→上漆→干燥预固化→砂光→上漆→干燥→上漆→干燥→砂光→上背漆→干燥→正面上漆→干燥→砂光→砂光吸粉尘→上面漆→干燥→检验→打包封装 (三)实木复合木地板生产工艺流程:木工机械 胶合板→热压机贴面→冷压→热压→堆放→开料→四面刨开槽→砂光→上底漆→红外干燥→紫外干燥→上漆→干燥预固化→砂光→上漆→干燥→上漆→干燥→砂光→上背漆→干燥→正面上漆→干燥→砂光→砂光吸粉尘→上面漆→干燥→检验→打包封装 (四)强化木地板生产工艺流程: 基材→干燥→拼板机 组坯→压贴→养生→精密裁板锯开料→再养生→开槽→封 边机 修边→封装